中車唐山公司正引領高鐵制造進入全新數(shù)智化時代。從最初的設計構想到最終的產(chǎn)品運維,每一個環(huán)節(jié)都融入了前沿科技的力量,徹底改變了傳統(tǒng)的高鐵制造模式。

走進中車唐山公司的智能制造基地,一幅生動的現(xiàn)代工業(yè)畫卷徐徐展開。在這里,復興號車體的裝配精度達到了毫米級,而這一切的背后,是數(shù)字孿生與人工智能技術的深度融合。在研發(fā)中心,工程師們只需輕點鼠標,便能通過虛擬樣機模擬各種場景,從而在設計階段就預見到潛在問題,避免了后期高昂的修改成本。

數(shù)字孿生技術的應用不僅限于設計優(yōu)化,它還全面替代了物理樣機,在多個項目中完成了噪聲測試、人機工程校核等數(shù)百項驗證工作,顯著降低了材料成本。通過模塊化與智能化協(xié)同,動車組的制造周期縮短了7%,城軌車的研發(fā)成本降低了10%,這一變革性進步無疑為中國高端裝備制造業(yè)的升級樹立了典范。

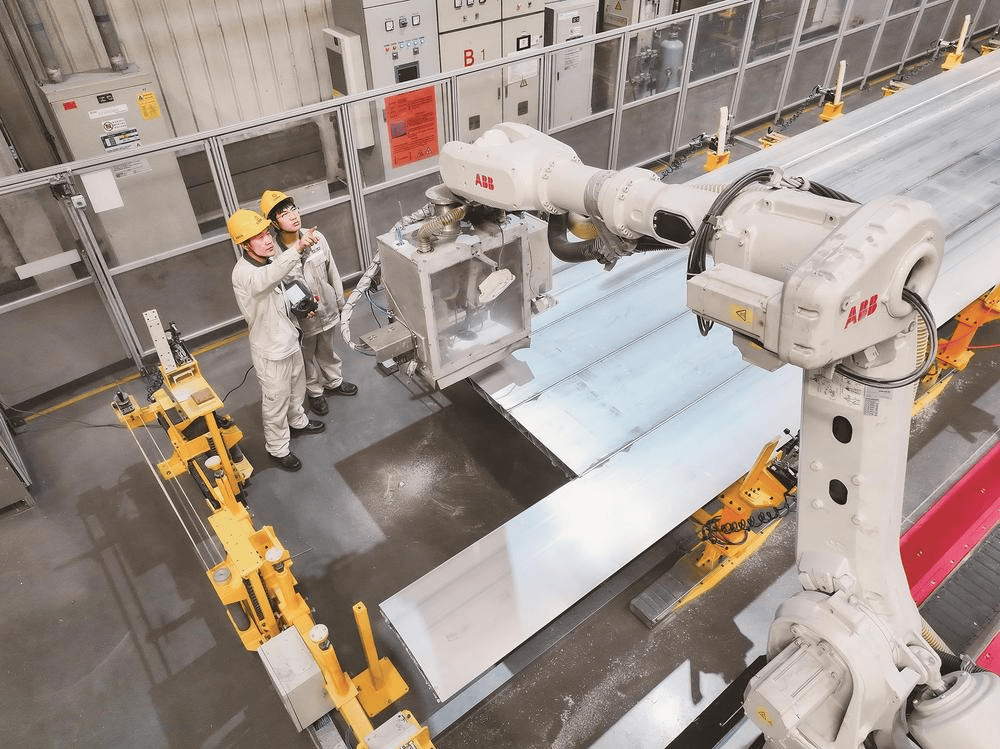

在車體關鍵零部件數(shù)字化智能車間,機器人與自動化設備的協(xié)同作業(yè)令人嘆為觀止。機械臂以0.1毫米的精度完成焊接,而整個車間僅需少量技術人員監(jiān)控。這里曾經(jīng)需要62名工人,現(xiàn)在物料轉運都由無人駕駛車按二維碼路徑自動完成,這一轉變得益于3000萬元的數(shù)字化改造工程。智能車間制造執(zhí)行系統(tǒng)的引入,解決了設備間的數(shù)據(jù)孤島問題,使得多車型混線生產(chǎn)成為可能,工裝調整效率大幅提升。

高速動車組車體的制造精度要求極高,誤差范圍僅在3-5毫米之間。如今,數(shù)智化工藝替代了傳統(tǒng)的依賴老師傅手感的焊接打磨工序,激光跟蹤儀與機器人的配合使得焊縫一次交檢合格率飆升至98%,最終保持了100%零缺陷的記錄。這些關鍵部件不僅供應國內(nèi)市場,還遠銷海外,其中出口阿根廷的輕軌列車車體尺寸精度達到了國際領先的±2毫米。

在運維服務方面,中車唐山公司同樣實現(xiàn)了飛躍。每列動車都裝備了1500多個傳感器,這些傳感器如同列車的“神經(jīng)網(wǎng)絡”,實時傳輸各項參數(shù)至全生命管理數(shù)據(jù)中心。通過三級監(jiān)控體系,平臺能夠捕捉到列車運行的微小異常,并通過大語言模型進行關聯(lián)分析,精準預測故障,避免了盲目檢修造成的浪費。運維數(shù)據(jù)的價值不僅限于故障預警,它還推動了研發(fā)部門的技術改進,降低了新一代市域列車的全生命周期成本。

中車唐山公司的數(shù)智化列車正在全球范圍內(nèi)展現(xiàn)其獨特魅力。在葡萄牙波爾圖地鐵項目中,數(shù)字孿生運維系統(tǒng)被寫入歐盟軌道交通數(shù)字化標準參考案例;在阿根廷,出口的新能源輕軌的全生命周期數(shù)智化方案成為了南美市場的技術標桿。這些列車不僅承載著旅客與貨物,更傳遞著一個東方制造業(yè)大國在數(shù)字時代的智慧與力量。